【APS高级排程】告别设备忙闲不均!揭秘工厂如何快速提升资源利用率

L2-3

type

status

date

slug

summary

tags

category

icon

password

忙到爆、闲得慌:制造企业的真实写照

走进大多数制造企业的生产现场,你可能会发现这样的场景:A设备前堆积如山的待加工物料,操作工人连续加班加点;而在车间的另一端,B设备却经常处于闲置状态,操作人员有大量空闲时间。这种设备"忙闲不均"的现象并不少见。

某机械加工企业的生产主管王经理向我们抱怨:"我们的CNC加工中心经常超负荷运转,订单交期还是经常延误;而普通车床却有30%的时间在等待任务,这种资源浪费让我们很头痛。"

更令人担忧的是,很多企业对这种状况已经习以为常,甚至将其视为不可避免的"正常现象"。

资源分配靠"猜"?隐藏的生产力黑洞

为什么会出现设备负荷严重不均衡的情况?问题通常出在生产排程环节。

传统的排产方式主要依靠生产计划人员的经验和直觉,他们往往使用Excel或纸质文档进行计划制定。这种方式存在几个明显缺陷:

- 缺乏全局视角:无法直观查看各设备未来一段时间的负荷情况

- 数据滞后:设备实际负荷状态与计划系统不同步

- 调整困难:一旦计划制定完成,难以灵活调整以应对变化

- 无法精确计算:人工很难精确计算每台设备的负荷百分比

精益顾问视角:"当企业靠'猜'来分配生产资源时,实际上是在进行一场代价高昂的赌博。设备利用率的不平衡直接导致生产效率下降15%-30%,这是制造业的一个巨大浪费。"

以一家年产值5000万元的中型制造企业为例,资源利用不均可能导致每年损失750-1500万元的产能。更不用说由此带来的交期延误、客户满意度下降等连锁反应。

MYAPS:从"猜测"到"精确计算"的转变

高级计划排程系统(APS)正是为解决这一问题而生。与传统ERP系统不同,APS专注于生产资源的精确分配和优化,能够显著改善设备负荷平衡问题。

设备负荷可视化:直观"看见"问题所在

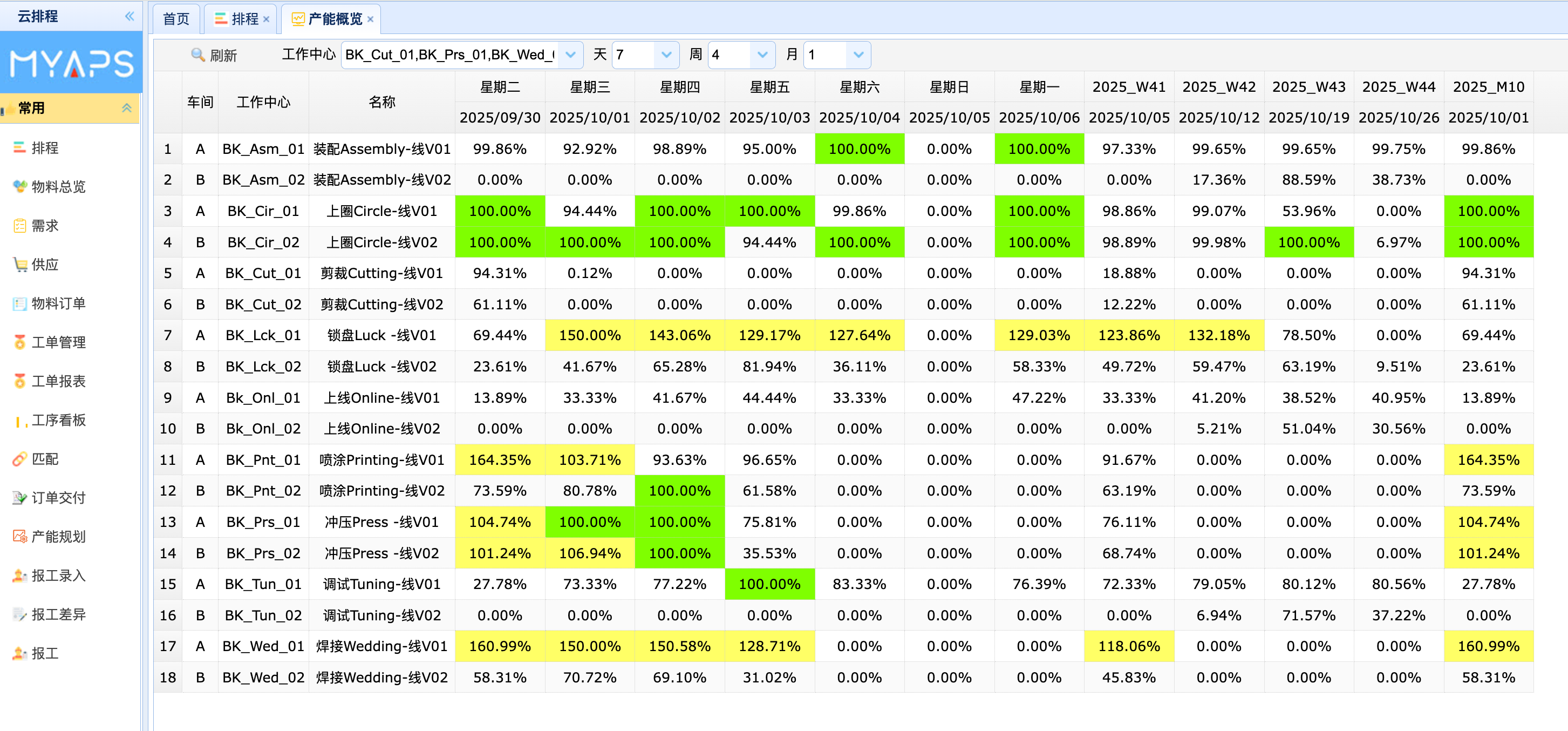

MYAPS系统提供直观的负荷图表,生产管理人员可以清晰地看到:

- 每台设备未来数天、数周的负荷百分比

- 负荷过高的"瓶颈"设备

- 负荷过低的闲置资源

- 负荷分布的时间趋势

无锡某汽车零部件制造商在实施APS系统后,生产经理表示:"以前我们只能感觉某些设备很忙,但具体忙到什么程度却无法量化。现在通过负荷图表,我一眼就能看出哪里需要调整,决策变得更加科学。"

智能负荷均衡:算法优化胜过人工经验

除了可视化之外,先进的APS系统还能通过智能算法自动进行负荷均衡:

- 自动识别替代资源:当首选设备负荷过高时,系统会自动将任务分配给可替代的低负荷设备

- 动态调整优先级:根据设备负荷状况动态调整生产顺序

- 多维度约束平衡:在保证交期的前提下最大化资源平衡性

- 预测性调整:根据历史数据预测潜在瓶颈,提前做出调整

无锡某汽车零部件制造商在应用MYAPS系统后,设备利用率差异从之前的40%降低到15%以内,整体产能提升了22%。

全局OEE提升:从单点优化到整体效益

设备综合效率(OEE)是衡量设备利用效率的关键指标。MYAPS系统通过资源均衡分配,能够显著提高企业的整体OEE:

- 减少设备空闲时间,提高可用率

- 降低设备过载导致的故障率,提高性能表现

- 通过合理安排相似工序,减少切换时间

- 优化工艺路线,减少在制品等待时间

据统计,实施APS系统的企业平均OEE提升15-25个百分点,这意味着同样的设备投入能够创造更多的产出价值。

从被动响应到主动预防

更重要的是,APS系统能够帮助企业从被动响应负荷不均转向主动预防:

- 容量预警机制:提前发现潜在的设备过载情况

- 模拟分析:通过"假设分析"评估不同排程方案的负荷均衡效果

- 自动优化建议:系统主动提供负荷优化方案

- 持续改进:通过历史数据分析,不断优化资源分配策略

无锡某汽车零部件制造商生产生产总监分享:"以前我们总是在问题发生后才发现设备负荷不均,现在系统能够提前一周预警潜在的负荷不均情况,我们有充足的时间进行调整,大大减少了'救火'式的应急处理。"

实施建议:循序渐进,效果立现

对于考虑实施APS系统的企业,我们建议采取循序渐进的方式:

- 首先从负荷可视化开始,了解企业当前的真实状况

- 选择1-2个关键瓶颈工序进行负荷均衡试点

- 根据试点效果,逐步扩大到更多工序和设备

- 最终实现全厂范围的资源优化配置

我们建议:"不要追求一步到位,从最痛点的地方开始,效果会更明显,也能增强团队对系统的信心。"

结语:让核心设备的价值都被最大化利用

在当前制造业竞争日益激烈的环境下,设备投资成本高昂,如何充分发挥现有设备的价值变得尤为重要。APS系统通过科学的负荷均衡,能够有效解决"一边忙死,一边闲死"的资源浪费问题。

正如一位用户所言:"APS就像是为生产资源配备了一位24小时不休息的智能调度员,它让我们告别了靠'猜'来分配资源的时代,每一台关键设备都能发挥出最大价值。"

从被动应对到主动优化,从经验决策到数据驱动,APS系统正在帮助越来越多的制造企业实现资源利用的最优化,为企业创造实实在在的效益提升。

Loading...